锚杆静压桩是通过在基础上埋设锚杆来固定压桩的反力架,以建筑物可以发挥的自重荷载作为压桩的反力,用千斤顶将桩段从基础上预留或挖掘出来的压桩孔逐一压入土壤中,然后将桩与基础连接起来,从而提高基础承载力,控制沉降。

1、施工准备

施工前,清理承台表面的覆土,保持工作面清洁。在工厂或现场预制桩,严格按照预制桩预制施工规范进行,确保预制桩质量,桩体不扭曲,桩端接头表面应光滑光滑。在桩端施工过程中,预应力通道采用外径分别为57毫米和34毫米的钢管。

2、桩位放线

桩位放线应根据施工单位提供的放线依据和设计图纸的要求进行,轴线和桩位应采用经纬仪和钢尺通过视觉测量方法放出,以保证轴线和桩位的准确位置。

放出桩位后,填写放线记录和技术审核,报总承包商和监理验收。验收通过后,准备开始施工。施工过程中,定期对桩位进行复检。如果发现问题,会及时与相关人员解决。

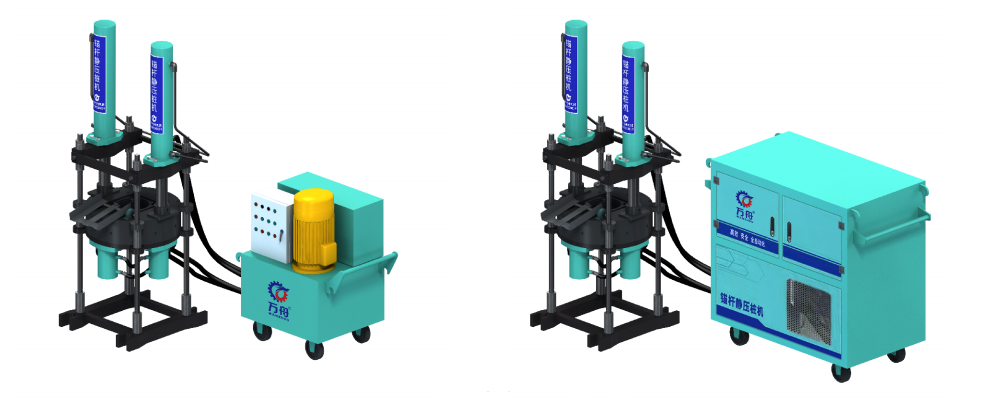

3、安装反力架

安装反力架时,反力架应保持垂直,锚固螺栓的螺母应均衡拧紧,安装应牢固,不得松动;在压桩过程中,随时拧紧松动的螺母。

4、压桩

桩挂入压桩孔后,应保持垂直。压桩时,千斤顶与桩段轴线应保持在同一垂直线上,不得偏压。压桩时,桩顶应垫3~4厘米厚的木板或多层麻袋,盖上桩帽,然后压桩。

桩压时,桩段垂直偏差不得超过桩段长度的1.0%;桩压施工不得中途停止,应一次性到位。如果必须中途停止,桩尖应停留在弱土层中,停止时间不得超过24小时;满足桩压力要求后,必须保持5分钟的荷载。如果桩沉降超过5分钟,mm,在桩沉降稳定之前,必须再持荷5分钟;压桩单位应及时提供桩长、压桩力等施工记录。

定位桩基位置,在承台底面挖0.5m深直径30cm的孔,有利于桩基定位。第一个桩段压入位置后,安装连接套,吊装下一个桩段,涂上环氧胶,安装预应力钢筋,固化环氧胶后拉动预应力钢筋和压桩,然后吊装下一个桩段,重复上述步骤。

第一段压到位,将上节桩吊起10厘米左右;将上节桩连接截面干燥吹干,用酒精清洗,然后在两端涂一层厚2~4厘米的胶水;立即保持上节桩段垂直放下;环氧胶固化后,拉动预应力钢筋。

对于桩接头侧面不平整光滑的桩段,应先将上下桩面凿平,使其完全粘结。固化后,将预应力钢筋拉伸至控制应力后,稳压2分钟,然后锚固,再开始压桩施工。

5、截桩

压桩后,桩顶必须压到设计标高,并将桩头嵌入承台50~100mm;当桩顶未达到设计标高时,应切除暴露的桩头。在切割桩头之前,应先用坚硬的块固定桩,然后用切割机切断钢板,切除混凝土,露出钢筋,伸入承台,与承台主筋焊接。严禁在桩身处于悬臂状态时随意切断桩。

6、封桩

封桩前,必须将压桩孔内的杂物清理干净,排出集水,清理孔壁和桩面上的浮浆,以增加粘结力。

封桩时,用环氧胶粘在桩顶上,将一块厚2厘米、直径15厘米的钢板(预留预应力钢孔)焊接在钢板上,将三根直径5厘米的钢棒焊接成传力器(将压桩孔内的钢筋与钢棒焊接),用千斤顶对桩基施加300KN的预加力(千斤顶下垫2块厚2厘米的钢板)。

在加强对结构沉降观察的同时,应对称、均衡地进行封桩工作。

最后浇注C30混凝土,捣实养生,同时浇注加厚平台混凝土,增强封口的锚固能力,使桩与平台形成一个整体。混凝土强度达到强度后,可以进行预压。拆下千斤顶,切掉平台表面多余的钢棒。